文/广州日报全媒体记者黄子宁

图/企业提供

一项新的创新技术,正在领跑的高端工业制造,它就是“超材料”。作为一项当前广泛运用于各类现代装备中的技术,“超材料”具备传统材料不具备的优势,有效推动航空航天、电子信息、新能源等产业快速升级。

值得一提的是,近日,工信部、国务院国资委联合印发了第一批前沿材料产业化指导目录,包含了“超材料”在内的15种材料名列其中,这为“超材料”这一前沿技术推广应用带来新的机遇,而这一产业也在佛山进行了布局。

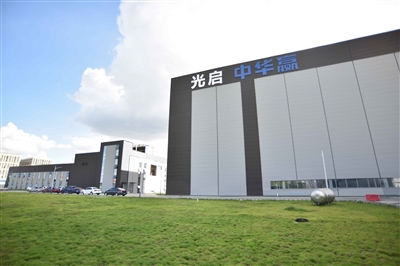

作为国内唯一一家将“超材料”技术形成产品并大规模应用于尖端装备领域的高新科技企业,以及在新兴技术和科技创新领域产业化最具代表性的企业,总部位于深圳的光启技术在佛山顺德布局了制造基地。日前,记者来到该产业基地专访了该公司董事长刘若鹏,对“超材料”这一技术的产业化推广进行展望。

领跑制造业

一项引领未来的新技术

“超材料”是一个怎样的材料?这一创新科技,具备哪些当下传统材料所不具有的优势?

当前,“超材料”是装备行业领域非常关键的技术之一,也是构成装备的重要组成部分。刘若鹏表示,当一个航空航天装备要在高空环境下发挥作用,该装备的结构体、材料等都要满足其超音速飞行下耐高温等情况以及各类复杂的环境。“它的结构体主要是控制飞行,属力学系统。”

值得关注的是,随着当前科技的发展,无论是尖端装备还是大众装备——大到一架飞机舰船,小到一辆新能源汽车,如今都要变成“智能装备”。因此,智能装备对材料提出了更高的要求。这时,“超材料”便发挥了重要价值。

“所谓的智能装备,就是其结构体不能只是一个‘结构体’,它需承载更多的诸如通信、传输、感知功能,同时还要有空间各类不同电磁波段的信息或信号的处理能力。”刘若鹏说。

以一辆新能源汽车为例,随着新能源汽车朝着轻量化、智能化方向发展,传统的汽车结构体将无法支撑更多智能设备的搭载。“一辆汽车要实现无人驾驶功能,要搭载系列通讯、感知、信号分析等设备,如果有了‘超材料’,将这些功能一并结合成一个结构体,就可以最大限度减轻车辆设备搭载的负担。”刘若鹏举例说。

刘若鹏表示,当下应用的“超材料”技术,已经能让产品形成全新的结构,不仅具有力学特性,还具有环境适应性、电学特性、热学特性,以及空间信息处理能力的特性等。“上述的这些,我们统称为‘功能结构’,或是‘智能结构’。”

值得关注的是,“超材料”是一项行业的技术。据悉,同其他特种材料不同,“超材料”基于材料基本功能基元的人工设计与构筑,通过材料微结构的改变兼容不同频率。因此,“超材料”的技术壁垒并非材料“配方”,而是不同微结构对应频率的数据库。

将这些综合的功能应用在未来装备上,如今已是一个全新的产业发展趋势。 记者了解到,目前,“超材料”技术以及产品,已经被广泛运用于现代的一批尖端装备中,比较有代表性的包括飞机、车辆等。

“科技引领型”

一条艰险的创业路

提到“超材料”,不得不提到当前在这一领域成为“隐形冠军”的光启技术这家公司。据了解,该公司成立于2010年,由五位海归博士创建,是当前新一代“超材料”技术和新一代人工智能覆盖技术领先企业。

“当时公司成立的时候,国内还没有‘超材料’这一词。”刘若鹏回忆了自己创业之初。

然而,产品化之路并非一蹴而就,因为刘若鹏及其团队,正在行走在“无人区”之中。

刘若鹏称,当时,“超材料”涉及的领域十分复杂,其并不像数字芯片一样,有一套完整的检验方法。“当时,‘超材料’都不知道属于哪个工艺、哪个微结构,哪个设计、哪个仿真,哪个边界条件,哪个参数等等,可以说一切都是未知数。”

此外,在产品化的过程中,在制造工艺上也面临了重重困难。

“那个时候,还没有任何设备,因为根本不知道‘超材料’产品成型需用上怎样的设备,比如成型的办法有多种,有热塑成型、有模压成型、有真空成型,有真空加压加热成型等等,如何把一个理论研究做成一个实际产品,能选择技术方向几百种,该用什么方法,谁都不知道,只能一个一个地试。”刘若鹏回忆。

刘若鹏回忆,当时,团队还要做大量的从未有人做过的实验,甚至是一些危险的热化学反应。“有一次我们在做产业化试验过程中,实验室突然起火了,当时也没人知道,门一打开的瞬间,就发生了爆炸。如果当时开门的人离得近一点,估计头发都烧没了,实验室也被炸得面目全非。”

如今,作为一家“科技引领型”企业,该公司掌握高性能建模、高并发计算、精细制造、大范围光电感知覆盖、高效率测试五大内核技术,拥有大量自主知识产权。目前,该公司在“超材料”领域专利申请总量位居全球第一,实现超材料底层技术专利覆盖。此外,光启建立了唯一一家“超材料”国家重点实验室,起草了“超材料”标准,推动了行业的建立和产业的发展。

迎来新机遇

“超材料”挖潜产业新蓝海

随着近日工信部、国务院国资委联合印发了第一批前沿材料产业化指导目录,“超材料”名列其中。据悉,入选指导目录的前沿材料具有三方面特点:一是国内已有相应研究成果,二是具备工程化产业化基础,三是有望率先批量产业化,实现产业引领。

“这些年来,从‘超材料’技术发展和产业化规模来看,已经说明我们国家在‘超材料’领域所取得的重大成果,完成了‘从0~1’的重大跨越。”刘若鹏表示,时至今日再回头看,对比这一技术在诞生之初,“超材料”在学术界的定义,已发生了巨大变化,甚至可以说是“面目全非”。

“超材料”入选指导目录,也让光启看到了“超材料”产业化进一步发展的机遇。据悉,近年来,光启正聚焦“超材料”第四代技术的规模化量产。“经过了第三代‘超材料’技术的大规模应用后,一方面我们看到了‘超材料’在行业应用的成熟度和广阔的发展空间,另一方面我们也发现国内装备行业迭代速度很快,我们也需要进一步提升‘超材料’的系列性能指标,来满足当下或未来新一代装备的应用需求。”刘若鹏说。

值得一提的是,所谓的第四代“超材料”技术,在刘若鹏看来,是领跑以往的技术认知。刘若鹏介绍称,因为从原材料到工艺制程,甚至构建“超材料”的体系和模型、检测方法等,第四代产品都发生了根本性的变化。“这让我们不得不在理论体系、物理模型、原材料等方面,进行全新研究,甚至连底层基础研究领域的很多公式,都要全部推倒重写。”刘若鹏和记者说。

当前,第四代“超材料”技术从底层的理论体系到研发制造,再到最后的检测等所有环节,已经取得突破和进展,目前已经开始进入到应用阶段。“预计今年底或者明年初交付的一些结构件产品,这些产品中,就会采用第四代的‘超材料’技术。”

由于“超材料”具有很大的设计灵活度,在新型物理器件、天线系统、特种材料等领域,都具有巨大的潜在应用价值。

“未来,‘超材料’应用的空间,还会进一步延展。”刘若鹏表示,当前,“超材料”领域有大量的原创性技术,以及还未被“原创”出来的东西,还有大量新的标准,新的技术应用待挖掘,尤其是让结构体进入到IC产业,未来将“大有可为”。“我相信,如果能持续保持行业稳定性和创新活力的话,我觉得未来非常可期,甚至它会影响到更多的行业。”刘若鹏说。

首页

首页

放大

放大 上一版

上一版