换挡·提速

——汽车产业高质量发展调研(1)

开篇语

这个春天,汽车产业站在了一个新的十字路口。

有人在研发创新和生产销售的路上继续“狂飙”,有人在新能源车盈亏线上来回徘徊,有人还在试图榨取燃油车的时代价值;有人在朝纯电动的方向小心试探,有人在海外市场找到了出路,更有人已经将眼光投向了更广阔的高空……

在产业端,数字化、智能化和低碳化的趋势已成定势,既要高效率、又要低排放,看似矛盾,实质却是一个硬币的两面。

在销售端,速度放缓的增量市场和竞争激烈的存量市场并存,前者打造了一条有挑战性的赛道,后者又要求不断“踩油”加速——赛道挤、速度快,如此环境中跑出的才能是“优中选优”的佼佼者。

汽车产业已经告别纯粹拼增量的时代,“告别”不是坏事,而正是结构优化的好机会。如果把整个汽车产业看作一个生命体,度过“青春期”的快速生长后,汽车生态正需要一轮“新陈代谢”和“头脑风暴”,让“体格”和“心智”进一步成熟,一言以蔽之:从高速增长转向高质量发展——这也跟新时代我国经济发展的基本特征相符。

广州日报“车天下”跟汽车产业的同道们,一起站在十字路口。与“汽车人”同行,我们将拿着“显微镜”和“扩音器”,推出“换挡·提速——汽车产业高质量发展调研”系列,深度观察、细致记录汽车产业的涓涓点滴,与汽车产业一同汇入高端制造业的滚滚洪流。

占地约3,500平方米的数据中心,面积相当于40多个羽毛球场,包含1200多台服务器;整个厂区里1600个多功能摄像头,每年能产生超过10PB的数据量。华晨宝马里达新工厂的这些场景,让如今的汽车车间看上去俨然一个互联网科技公司。

数字化浪潮,车企们奋起争先,生产的高速度和高质量齐头并进;数字化未来,让车企们心驰神往,机器人能更“聪明”地自我学习,车间也将有更柔性的生产能力。“换挡·提速——汽车高质量发展调研”系列第一期,我们将关注汽车生产全链条中的“数字力量”。

文、图 广州日报全媒体记者:钟达文、邓莉、周伟力、陈馨

从零件到整车步步有“数”

物流

零部件“配餐车”快而准

三军未动,粮草先行。零部件物流就是汽车最重要的“粮草”。

在北京奔驰顺义工厂物料区,记者看见几台AGV(智能自动导引车)的前脸闪烁着蓝蓝紫紫的灯光。据悉,这正是总装车间的“智能化的灯光分拣提示系统”,可以大大提高工人分拣复杂零件的效率。只见工人们从AGV小车上取出物料单,按物料单的提示分拣、装车零部件。分拣好零件的“配餐车”,再由AGV小车送至生产线。

工程师介绍:“不同颜色的灯代表着物料装备阶段的不同。它们能将上千种不同的零部件按时按需地送到不同的工位,背后是强大的数据系统支持。”数字化已极大降低错拣漏拣的概率,保障了生产过程的高效与精准。

在宝马的沈阳里达工厂,每天都有70余次的集装箱进场、出场以及调动集装箱供应生产线业务。如此繁重的集装箱管理业务,没有数字化赋能是不可想象的。宝马“堆场管理系统”的最大特点在于将实时物流数据与3D模型相结合,可以模拟出各种物流场景。记者从系统屏幕上看到堆场内实时发生的情况,工作人员还会结合热力图分析,指挥规划堆场精确、高效地为生产提供零部件,“装载模拟”还与火车自动调度系统相连,整车“出港”物流的效率得以保证。据宝马集团相关负责人介绍,由于近80%的宝马整车都是通过火车运离沈阳工厂,与火车联动的数字技术能够保证将车辆准时交付给消费者。

生产

安装精度控制在一根头发丝的直径内

零部件到位后,就轮到生产线“上场”了。

在武汉的上海通用汽车奥特能超级工厂,记者看到,一个六轴全自动拧紧机器正同时将6颗螺栓一次性拧紧,相比同类工艺效率提升50%;另一边厢,工程师们正对“拧螺丝”的扭矩、角度等关键参数进行100%监控与追溯。在电池车间,电池包的安装精度可达0.2mm,电机的定子和转子装配采用行业领先的自适应浮动导向设计,将电机装配精度控制在50微米内,相当于头发丝的直径。

高精度和高可靠性背后的最大保障,正是数字化技术。

奥特能超级工厂电池车间的模组上线工位,机器人、3D点云视觉和力控感三项技术集于一体。在电池包涂胶装配方案设计之初,工程师们就已经针对涂胶的轨迹、速度、出胶量等进行过数百次虚拟仿真,并结合大数据算法导出最优参数,最终实现安装工艺实现测量精度小于0.1mm。

北京奔驰总装车间里,一个“电子显示墙”引人注目,每个工位都在“墙”上拥有自己的数字。工程师解释:“这个蓝方框显示着45+9,‘45’是计划生产的数字,‘9’则是多生产的数字。蓝色代表工位正常生产中,黄色代表着工位暂停,红色是工位已经停工。当黄色预警持续一定的时间未消除,预警信号就将向上一级提示。”这便是北京奔驰质量实时信息反馈系统“Q-live”,系统在生产线上采集数据,每当检测到偏差时,Q-live会直接将偏差信息通知前序的生产管理人员及时调整。

质检

“数字化医生”全程守护

生产线上下来的汽车,要做到100%可靠,就必须有同样100%可靠的质检“把关”——数字化正将误差尽可能降到最低。特斯拉上海超级工厂正是个中翘楚。据介绍,特斯拉车型的电驱整机在交付之前要进行包含密封、绝缘、功能3大类共7大项的性能测试,而大数据则是质检人员的最得力的“助手”。以压铸车间为例,大数据分析系统对压铸工艺参数实现100%数据统计,参数波动报警功能更确保从源头控制零部件的品质100%稳定可控,通过仪器扫描对产品进行质量监控,通过“MOS系统”对产品批号和可追溯性进行100%管理。这个“MOS系统”被称为“数字化医生”,可以将生产数据与车号绑定,并实现全程追溯。焊装线还拥有在线测量、自动装配系统以及虚拟调试等技术,能不断优化制造过程效率,提升车身尺寸稳定性。具备人机交互、智能识别及追溯功能。

奥特能电驱车间采用严苛的最终性能测试标准,通过模拟整车真实工况,结合数理统计、相关特性分析,进行智能诊断,最终下线前还会采用机器人智能视觉技术进行产品下线智能质量检查,相比于传统人工检查方式更快速可靠。同时,结合工业大数据及视觉追溯技术,通过对每个零件的生产全过程进行质量数据分析和精确追溯,确保产品零缺陷。

整合

“超级大脑”再造组织架构

物联网、移动互联网和互联网就像智能汽车的神经系统,大数据就是智能汽车的五脏六腑,云计算相当于智能汽车的血液,而AI和传感器和通讯技术则就像是智能汽车的五官和皮肤。要将这多方面元素统合在一起,需要一个“超级大脑”。数字化思维,正是这样一个“超级大脑”,让车企管理者们便捷地再造“组织架构”。广汽埃安总经理古惠南表示,埃安的“敏捷组织”能够提升90%的人员效率,减少经营管理业务流程节点50%,决策效率提升90%。古惠南口中的“敏捷组织”,可实现研产销一体化,同时显著提升企业经营的透明度。古惠南认为,长远来看,在数字化赋能下,广汽埃安敏捷组织将拥有“国企的平台、民企的效率、合资的流程”三大优势。

汽车行业专家认为,当工厂不止一个,且分散在全国各地。不同厂之间,数据互通和快速决策显得更为重要。数字化将传统汽车时代的“不可能”变成“可能”,将“低效”变成高效。在“一站式中心决策”系统支撑下,生产模块开发周期比行业标准缩短30%。

“数字神经网”遍布每个角落

“数据驱动”离不开强大的网络环境和数据处理能力。比如宝马的里达工厂有1600个多功能摄像头,每年产生超过10PB的数据量。为此,里达工厂实现了千兆5G网络的全覆盖。这让里达工厂看上去像是一个需要处理海量数据的互联网公司。数字化生产如同形成“数字神经网”布及生产线的每个角落。

人工智能、数据分析和算法广泛使用,正将车企的决策从“经验驱动”转换为“数据驱动”。比如在宝马里达工厂的涂装车间,一套人工智能计算机视觉系统负责对每辆车的喷漆表面进行拍照和分析,在100秒内可拍摄10万张照片。

在北京,“看着大屏做决策”,已经成为不少奔驰工程师的习惯。一个大屏高度融合工厂的生产数据资源,实现产能、设备、仓储等多环节的关键指标监测分析,工程师们从这个大屏即可全面掌控工厂生产运营状态并进行高效决策。

未来:工程师和机器人齐转型

数字化转型还有更远大的未来——柔性生产的空间将被进一步打开。埃安目前拥有全球最快的深度互动定制,超高柔性技术群让埃安实现深度互动式定制与高效生产的结合,创造超高柔性技术群和双走珠超速换色系统,实现车型生产切换0损失、100+颜色实时任意切换;人员效率及生产节拍提升20%。

而武汉奥特能超级工厂的电驱车间只用8台柔性压装单元设备即可实现54个零件的高精度自动压装,未来可逐步实现2大系列、高达22种电驱子型号的共线生产。加上电池车间可柔性生产8模组和10模组不同电池包,一个武汉奥特能超级工厂已可满足上汽通用未来多款奥特能平台纯电车型三电系统的生产需求。

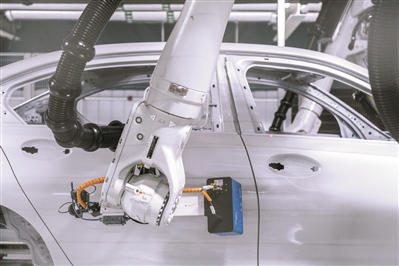

为更好助力柔性化生产,车企工厂车间的机器人越来越“好学”。宝马里达工厂针对前/后驱不同造型的电驱单元,利用人工智能算法与虚拟仿真技术,实现工艺规划全过程智能化设计,助力柔性化生产。在记者看来,宝马的沈阳生产基地既是工厂,也是“科学实验室”,也像是一家能处理海量数据的互联网公司。

机器人和工程师都在转型.一方面,机器人会变得更善于“学习”,北京奔驰的机器人能实现数据的可视化,并通过自我学习提出解决方案。未来,北京奔驰还将加速部署可深度学习的人工智能,促使机器人拥有更强的自我学习能力并进行自动化决策。另一方面,机器人的“人类同事”——汽车工程师们也在转型——用广汽研究院整车开发中心底盘部部长谷玉川的话来说就是:“汽车工程师正从‘打铁’转变为‘玩电’的。”