2008年,伴随着一阵轰隆隆的巨响,我国第一台具有自主知识产权的复合式土压平衡盾构机,在天津地铁三号线盾构工地成功始发,也正是这台被命名为“中铁一号”的盾构机,拉开了盾构机国产化的序幕。

2014年5月10日,习近平总书记在位于郑州市经济开发区的中铁工程装备集团有限公司(以下简称”中铁装备”)盾构总装车间视察时,提出“要加快构建以企业为主体、市场为导向、产学研相结合的技术创新体系,加强创新人才队伍建设,搭建创新服务平台,推动科技和经济紧密结合,努力实现优势领域、共性技术、关键技术的重大突破,推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变。”总书记“三个转变”的重要论述,为我国装备制造业的发展指明了方向。

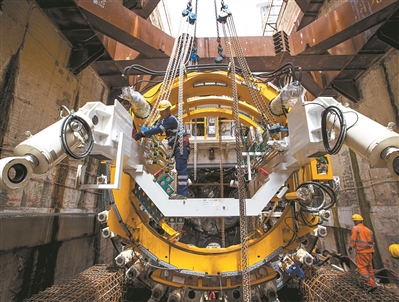

如今八年过去,中国盾构在全球大展身手,成为“中国品牌”的一大名片。近日,广州日报记者来到中铁装备车间,对话参与盾构机研发的工程师,揭秘中国盾构是如何一步步实现从无到有、从有到优、从优到强。

文、图/广州日报全媒体记者程依伦 通讯员李婧婷(署名除外)

重器档案:“中国盾构家族”成绩单

2008年,国内首台具有自主知识产权的复合式土压平衡盾构机“中国中铁一号” 在河南新乡成功下线。此后,中国盾构机不断刷新各种世界之最。

世界最大矩形盾构机

世界首台马蹄形盾构机

世界最大断面硬岩掘进机

世界最小直径硬岩TBM(全断面隧道掘进机施工法)

世界首台矿用小转弯全断面TBM

世界首台斜井双模式TBM

世界首台全断面硬岩竖井掘进机……

在南水北调工程、大兴机场、粤港澳大湾区交通枢纽群等重大工程背后,都有“中国盾构”的身影。

建设故事

研究员“女扮男装”进隧道拿第一手资料

四处找项目学习“哪里有工程就去哪里”

在郑州市经济开发区中铁装备的盾构车间外,醒目地张贴着“践行三个转变、推进制造强国”标语牌;而车间内,一台台静默的“庞然大物”巍峨矗立,车间内身穿橙色工装的工人紧张繁忙地开展着焊接或检测作业,一台蓝白相间、直径为7.54米的“中铁1110号”土压平衡盾构机正在准备拆机发运。不久后,它将被投入到以色列特拉维夫绿线G3-2项目开展工作。

中铁装备集团技术中心副主任贺飞告诉记者,作为“入地”利器,盾构机在某种程度上代表着一国基建实力,是大国建设必不可少的核心装备。盾构机的研发生产涉及地质、土木、机械、力学、液压、电气、控制、测量等多门学科技术,而且要按照不同的地质进行“量体裁衣”式的设计制造,因此具有极高的技术要求。在漫长的时间里,全球的盾构机都是由国外企业垄断。

从依赖进口到畅销全球

贺飞告诉记者,过去,我国隧道施工采用的都是传统人工钻爆法,打风钻、放炮、刨石渣,不仅效率低,还要付出巨大的人力、物力。为了加快基础设施建设,上世纪90年代,我国耗资7亿元从国外进口了两台盾构机,用于西康铁路秦岭隧道建设。但这些洋机器,除了售价高昂,后续服务费用更是会被“漫天要价”。1999年,国内某城市地铁施工中一台进口盾构机没有抓牢“管片”,对方提出换修部件,价格就高达300万元。这些“处处受制于人”的情况,深深刺激了我国第一代盾构人的尊严,也点燃了他们的斗志。于是,从2002年开始,科技部将盾构技术研究列入“863”计划,“造中国最好的盾构”成为了一代盾构人的信念。

“盾构机号称工程机械之王。零部件超过两万个,一个控制系统就有2000多个控制点。”贺飞说:“当时,很多项目参与者刚走出校门,有的人都没见过盾构机,更别说怎么运作了。所以,项目启动后,大家到处去看盾构机,四处找项目,深入隧道现场,一根根管子排查,一个个元器件核对,比较参数、核实数据、查阅资料,常常奋战到凌晨两三点。有的项目为了安全不让女同志进隧道,但试验必须拿到第一手资料,当时的女研究员就打扮成男同志下去看。”

就是靠着这种“把南墙撞破”也要研究明白的执著精神下,2008年4月,中铁隧道集团隧道设备制造公司研制出复合盾构“中国中铁1号”。

为了不停突破创新,贺飞和同事们像第一代盾构人那样,总是不辞辛劳地前往各地的施工现场观摩学习,跟着工人们同吃同住……不论环境多么恶劣和艰辛,都不放过任何一次机会,“可以说哪里有工程,我们就去哪里。”

2012年,当时国内还没有TBM技术(全断面隧道掘进机施工法),贺飞便抓住机会去观摩国外的TBM工程项目,结果被一名竞争厂商发现并讽刺:“你们一直在模仿,从未超越。”这一席话对贺飞造成了极大的冲击,也更让他“知耻后勇”。两年后,中铁装备成功研制国产首台8米级大直径敞开式TBM。随后,中铁装备与国外其他的TBM厂商共同参与了吉林引松水利工程的竞标,最终凭借着更精准的技术、更优质的服务、更高的性价比投标成功。贺飞到现在都记得当时在国内外专家面前参与答辩的情形,“紧张又从容,而最终我们的成功也为中国盾构在世界舞台上发出了声音”。

从第一台国产盾构机的诞生,到产销量连续十年全国第一,连续五年世界第一;从常规款盾构机,到直径更齐全、产品更丰富、迭代更迅速的“中国盾构”家族……以中铁装备为代表的中国企业用短短十多年的时间打了个漂亮的翻身仗,如今国产盾构机不仅返销多个国家,而且占据了全球2/3市场。

大湾区提供丰富“试验场”

如今,在南水北调工程、大兴机场、粤港澳大湾区交通枢纽群、亚洲第一铁路长隧大瑞铁路等重大工程背后,都有“中国盾构”的身影。“粤港澳大湾区一直是我们的主战场。”贺飞说。“岭南地区地质具有断层破碎带多、岩层复杂、地面风险源密集等情况,土质通常上软下硬,对我国的盾构技术提出了很大挑战,但也为我们提供了无限的试验场以及与外国盾构同场竞技的机会。可以说,我们助力着粤港澳大湾区的综合交通体系建设,也从中不断总结实践方案,实现自我跨越。”

汕头海湾隧道是广汕铁路的一段,工程总长6680米,盾构机械施工段就长达3047米。中铁装备掘进机院关键部件分院总工程师叶超告诉记者,由于位置特殊,开掘海湾隧道不仅需要面临长距离的问题,还需要解决孤石、基岩、8度地震烈度区等复杂施工条件。为保证施工效率,项目方让国产盾构机和进口盾构机分别从东线和西线同时进行。“当时发现隧道的底层很复杂,由于海水渗透,基本上底层全是很软的稀泥,我们的大直径盾构机重约4600吨,因此姿态很难控制,时不时就容易栽跟头,到后面甚至会飘起来;再往底层走,中间又是一段很硬的花岗岩,花岗岩的抗压强度是210多兆帕,钢铁最多只能达到235兆帕,因此我们的刀具损坏很明显。”

而国外的盾构机也遇到了同样的情况,刀具损坏严重,螺栓也不时断裂。为了能更高效完成任务,叶超和他的同事们对第二台盾构机做了无数次前期试验,对换刀流程等进行了调整,“最后国外的盾构机开始得比我们早,但我们完成得却比他们快,我们盾构机前进速度是对方的1.5倍,整个总掘进时长减少了100多天。”

建设者说

打造更大直径更高水压更长距离更智能化的盾构机

作为中铁装备集团技术中心副主任,贺飞一步步见证着中国盾构的崛起和腾飞。他依然记得自己刚刚成为一名“盾构人”时的场景:2007年,大学毕业入职中铁,当时的中铁装备办公室位于河南新乡一个面积只有几十平方米的小办公室内,总共只有30多名员工,且用于研究的多是从国外购入的盾构机。“当时,国外的盾构机固然优质,但在中国本地却总面临‘水土不服’的情况,适应能力较差,产品价格高,服务也不及时。”当时,贺飞的“老师”是中国的第一代盾构人,正孜孜不倦地解决以上难题。2008年,国内首台具有知识产权的复合式盾构机在河南下线,打破了国外技术垄断,实现了中国盾构自己造的梦想。

“中国第一代盾构人苦于没有核心技术和话语权、处处受制于人的日子已成为过去,如今的‘中国盾构’已成为技术可靠、质量可靠、价格合理、服务保障的代名词。”贺飞说。

未来的中国盾构之路,贺飞充满憧憬:“从0.5米最小直径到18米超大直径,从水平掘进到斜井甚至竖井多种模式,从圆形断面到异型断面,如今中国盾构还在追逐更大直径、更高水压、更长距离、更智能化的盾构机。”贺飞告诉记者,“实现18米超大直径盾构机的生产,未来的中国公路将会更宽阔、更高速;而高水压盾构机的实现,更将意味着未来如渤海海峡、琼州海峡隧道的早日实现。未来有一天,或许我们可以乘车穿行于绵延的深海隧道,搭乘更高效而便捷的川藏铁路,未来世界如何‘翻天覆地’,就看未来的中国盾构。”

中国第一代盾构人苦于没有核心技术和话语权、处处受制于人的日子已成为过去,如今的“中国盾构”已成为技术可靠、质量可靠、价格合理、服务保障的代名词。

中铁装备集团技术中心副主任贺飞

出品:江永忠、许芳、林明 策划:赵东方、余靖 统筹:汤新颖、王晨阳 设计:黄思勤、徐锦昆