正在建设的深中通道是继港珠澳大桥之后的又一“超级工程”。近日,广州日报全媒体记者实地走访了深中通道施工现场,并专访了深中通道副总工程师陈越。早在2008年年底,他就出任港珠澳大桥管理局总工办主任,全程参与了港珠澳大桥建设。

深中通道预计2024年建成通车,届时深圳到中山的车程将从目前的2小时缩短至20分钟左右。在陈越看来,深中通道建设的意义不止于此,它对于推进珠三角东西两岸协调发展、推动粤港澳大湾区城市群融合发展、助推广东经济转型都具有重大战略意义。

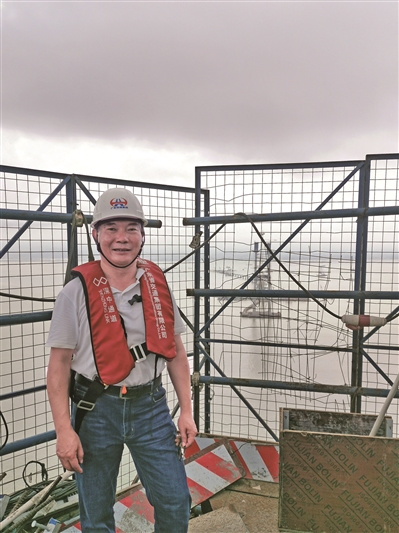

文、图/广州日报全媒体记者 肖欢欢 通讯员 曾倩莹

作为国内著名的隧道专家,刚刚结束港珠澳大桥的建设工作,陈越又马不停蹄参加深中通道建设。

施工进展

3月底已完成24个管节安装

深中通道全长约24公里,设东、西两座人工岛、6.8公里海底隧道(沉管段长约5公里)、17公里的桥梁(含1666米主跨伶仃洋大桥、580米主跨中山大桥)及一座水下互通立交(东人工岛),项目按100公里/小时的高速公路标准设计,双向八车道。

“现在工期这么紧,没有压力是不可能的。”陈越笑着说。

2022年是深中通道工程任务极为繁重的关键年。“我们要趁着雨季到来之前,抓紧施工,最近天气好,我们的工地上工人基本上早上7点就开工了,大型施工设备也是24小时不停歇。”陈越说,今年以来,深中通道建设捷报频传,多个施工节点取得新突破。截至目前,深中通道沉管隧道已完成24个管节的安装对接;东、西人工岛有序推进建设;项目关键控制性工程之一的伶仃洋大桥主塔、锚碇锚体完成施工,伶仃洋大桥先导索也顺利过江,东西塔顺利“牵手”,正在进行猫道铺设及上部结构施工;中山大桥正进行箱梁架设及斜拉索挂设工作,随着主桥首片钢箱梁架设成功,深中通道中山大桥主桥上部构造施工也将提速,预计2022年实现合龙。3月份,深中通道在世界范围内首次实现同一施工窗口期沉放两个沉管管节。“深中通道通车时间没有变,依旧是瞄准2024年年底前通车。所以,我们必须在2023年下半年,把全部土建主体工程完成。2024年进行电气化施工。为实现2024年建成通车的计划,深中通道近万名建设者正在全力以赴。”陈越说。

技术突破

46米宽沉管误差毫米级

除了参与深中通道建设,陈越还是参与港珠澳大桥建设的“元老”。同为跨海工程,深中通道难免被拿来和港珠澳大桥做对比。陈越表示,相同点在于两者都是建在珠江口,都是桥、岛、隧组合,并受到机场、航道的约束;而两者的差异也是很明显的。

第一,深中通道是8车道,港珠澳大桥是6车道。因通行能力要求不同,工艺也有所不同。海底隧道对比沉管法、盾构法、钻爆法3种工法,最终选择沉管法。

第二,深中通道沉管隧道采取钢壳混凝土组合结构,港珠澳大桥是钢筋混凝土节段结构。陈越说,这是为了适应深中通道沉管隧道超宽、深埋、变宽、大回淤的建设条件,而该结构也是国内首次采用、国际首次大规模应用。“用钢壳混凝土能发挥材料结构受力的优势,把跨度做大一点。所以,同样壁厚都是1.5米钢结构,深中通道就可以做到双向8车道,沉管可以做到46米,这是钢壳混凝土的优势。”

第三,深中通道在东侧有一个水下互通立交,这是港珠澳大桥没有的。陈越向记者介绍,深中通道全长约24公里,设东、西两座人工岛、6.85公里海底隧道(沉管段长5.03公里)、17公里的桥梁(含1666米主跨伶仃洋大桥、580米主跨中山大桥)及一座水下互通立交(东人工岛),项目按100公里/小时的高速公路标准设计,双向8车道。

陈越介绍,深中通道不仅穿越大海,而且规模宏大,桥、隧、岛、水下互通立交一应俱全。受航运、防洪、水利、机场航空限高、海洋环境、通航安全等因素制约,建设条件异常复杂。从施工难度来看,深中通道的施工难度比港珠澳大桥还要大。

双向8车道的海底沉管隧道在世界上没有先例,而且单个管节的宽度由37.95米增加到了46米,每个管节的重量约达到8万吨。在此之前,全世界没有一条船执行过运装8万吨管节的任务。2万吨重的运安一体船“怀抱”着8万吨重的沉管,总重达10万吨,浮运工程中管节底距离海床面只有2.4米。长190.5米、宽75米的一体船行驶在200米宽的航道里,就好像“胖子跳芭蕾”,必须确保航向精准。好在有北斗导航帮忙,2022年1月15日,在北斗导航的指引下,深中通道完成了深中通道E16管节沉放对接,仅仅用了30分钟就对接成功。最终测量数据显示:首端偏差值3.4毫米,尾端偏差值9.8毫米,远远优于设计要求的50毫米误差值。在全球范围内首次实现北斗定位毫米级测控的安装精度。

当然,项目的关键性工程伶仃洋大桥更是“硬骨头”。主跨1666米的海中超大跨径悬索桥伶仃洋大桥,桥面高达90米,建成后将是全球最高海中大桥。如此大跨径的悬索桥,如何防风浪和涡振,这些都是极大的挑战。

陈越表示,港珠澳大桥是“从无到有”,而深中通道则是在“有”的基础上再上新台阶。他打个比方,港珠澳大桥建设就好比“进重点学校”,深中通道建设则是“进入重点学校后还要进入重点班”,要求更高。

环保亮点

一滴污水都不排入海中

记者采访陈越时,正值大雨滂沱。他指着窗外说,像这种天气,就一定不能铺桥面,必须停工。因为桥面铺设物为沥青、石沙混合物,一定要干燥,否则铺下去就质量不达标。一般来说,铺路面的黄金时期是每年9月到次年1月,因为雨水少。所以在每年的施工黄金期,工人都是天不亮就开始施工,乃至鏖战通宵。

工程施工有多严格?铺设路面时,工人必须在头上扎着大毛巾,一滴汗水都不能滴到地面上。“一滴汗水滴到地上,路面上就会起一个汽包、气膜,那这一车填充料就报废了。”陈越说,在进行桥面铺设时必须确保桥面干净、不能有水,工人进去之后不能到处踩,要站在原处一动不动,铺设、压实后,就围蔽起来;而工人们喝水、吃饭都要到休息室,不能在施工现场喝水,所以哪怕是大热天,工人们在蒸笼一般的沥青路面上施工,哪怕渴了也得忍着。深中通道的工地上共有1.1万名建设者参与,要执行这样严的要求,其难度可想而知。

除了严要求施工外,陈越和团队还要与时间赛跑。按照计划,2023年下半年要安装完所有海底隧道管节。同时,桥、岛、隧,实现主体结构贯通。“如果我们不能在2023年旱季完成所有土木工程建设,2024年就很难通车。”

不仅建设标准高,工程对环保的要求也做到极致。从港珠澳大桥开始,陈越一直秉持一个理念:“超级工程”也一定要建成“绿色工程”,要尽量减少对海洋环境的影响。

他告诉记者,从一开始团队就要求所有的工程装备都要符合环保要求,生活垃圾、污水,一滴都不能排入海里。在岛上建化粪池,将生活垃圾带到岸上处理。同时,将工程装备对环境的污染要做到最小。此外,隧道的基础处理、回填材料均是石料或沙这样的天然材料,也避免了对海洋的污染。“我们的人工岛建成了,实际上就是大型海洋礁石,增大了鱼类的栖息地,鱼类就可以在这里生存,就好像我们在海底构筑了一个大型海洋牧场。港珠澳大桥建成后监测显示,中华白海豚的数量比建设之前增多了,我相信深中通道也是这样的。”陈越表示,深中通道建成后将成为全寿命绿色公路示范工程。

攻克多项“卡脖子”难题 实现多项世界级技术创新

说起深中通道创下的多个“第一”,陈越十分激动。至今他和团队已经攻克了多项“卡脖子”难题,实现了许多世界级技术创新。

第一,世界最宽、6.8公里长海底钢壳混凝土沉管隧道钢壳混凝土组合结构,这是钢壳混凝土结构首次在国内大规模应用。

第二,智能化浇筑系统解决了钢壳填充密实问题。此次深中通道采用的钢壳混凝土工艺,无论是强度还是耐腐蚀性能都达到了世界领先水平。

第三,采用了全新的隧道排烟方式。双向8车道超宽沉管隧道存在大交通量、高货车比下的火灾排烟技术难题,团队提出“主隧道顶部横向排烟联络道+中间管廊纵向排烟”新技术,一旦在隧道中发生火灾,可以赢得宝贵的3分多钟人员逃生时间。

第四项创新是专用施工装备的研发。比如运安一体船、碎石整平、管节移动小车(200台阵列)、造塔机等。

第五则是创造性地解决了伶仃洋大桥的抗风、浪、流问题。伶仃洋大桥作为世界最大跨径的全离岸海中悬索桥,所处环境具有“三高一大”的特点:即高温、高湿、高盐,汽车和风等交变荷载特别大,这对主桥钢结构长效防腐带来了挑战。

陈越表示,伶仃洋大桥位于珠江口台风频发区的宽阔海域,为此,团队想了很多办法应对挑战。“我们的对策措施是将海域变陆域,在塔、墩位置设置海上施工平台,各平台间用钢栈桥连接,基本消除风、浪、流的影响。通过这些措施,伶仃洋大桥保持100年的使用寿命没有问题。”

深中通道总工程师宋神友也对施工中的技术创新表示赞叹。“我们研发了国内首条钢壳沉管智能制造生产线,在国内首次实现了块体智能焊接和智能涂装,同时在国际上首次研发了钢壳混凝土智能浇筑系统,研发和制造了世界上第一艘运安一体船。正是有这些技术创新,才为这项‘超级工程’按下了提速键。”